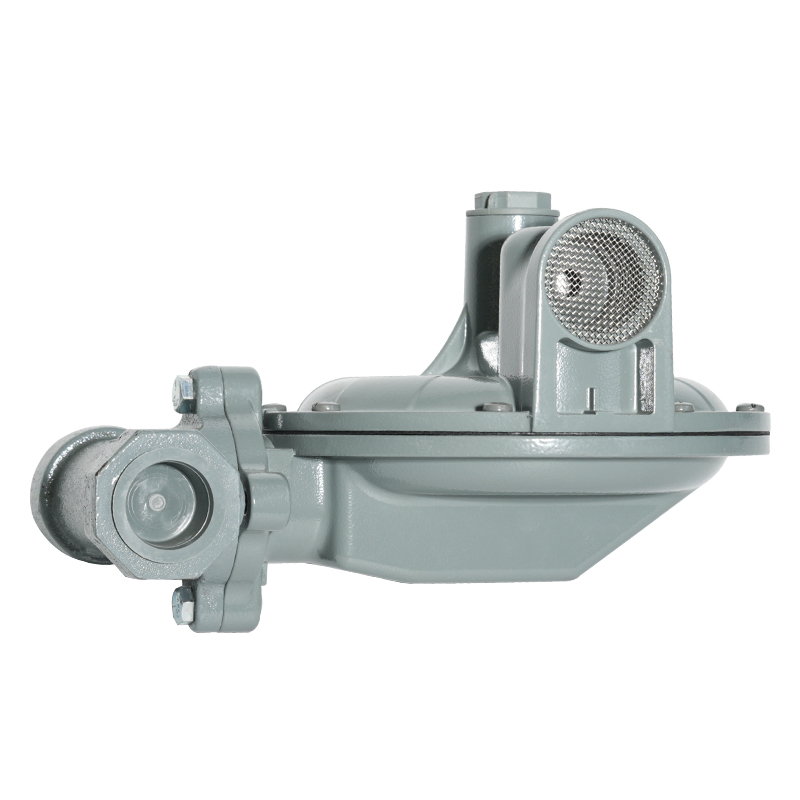

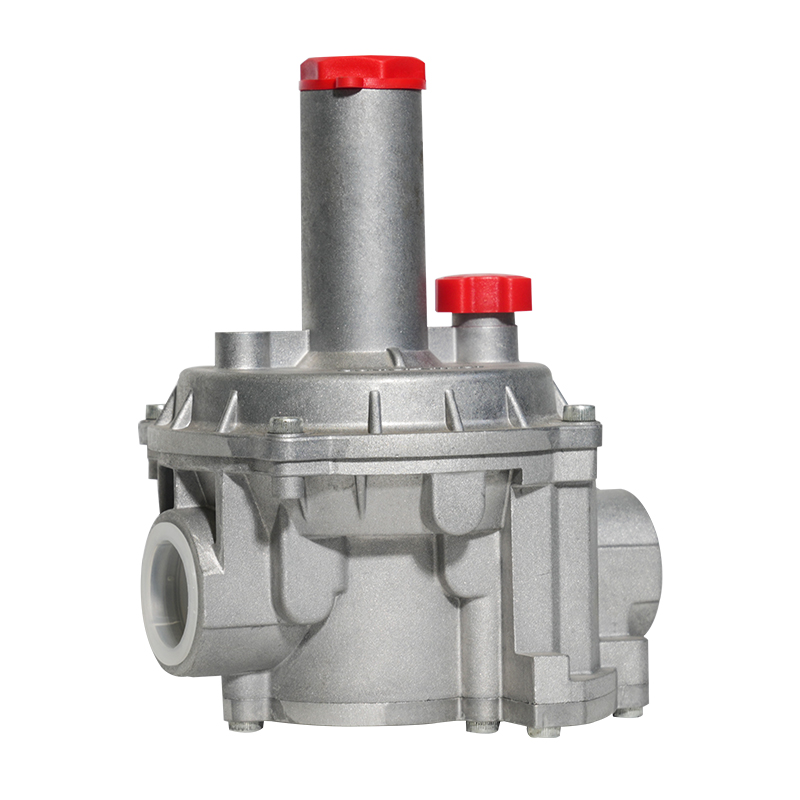

Рабочие принципы и структурные характеристики регуляторов давления газа

Регуляторы давления газа Служить в качестве критических компонентов управления в системах доставки газа, работая на фундаментальном принципе баланса силы и автоматической корректировки характеристик носителя для поддержания постоянного давления в выходе. Когда давление на входе или скорость потока испытывает колебания, интегрированная сборка диафрагмы обнаруживает эти изменения давления и осуществляет заглушку клапана через механизмы сцепления, тем самым изменяя площадь потока для достижения точного регуляции давления. Современные регуляторы обычно используют конструкции с прямым действием или пилотом, включающие важные функции безопасности, такие как устройства отключения перегородок и клапаны с осторожностью. Изготовленные преимущественно из литой стали или из нержавеющей стали с точными внутренними компонентами, обеспечивающими оптимальные характеристики герметизации, эти регуляторы имеют механизмы регулировки пружины, которые позволяют операторам точно устанавливать выходные давления в пределах указанных диапазонов. Эти структурные характеристики позволяют регуляторам давления поддерживать стабильное давление на выходе в различных условиях эксплуатации, обеспечивая безопасную работу нисходящего оборудования.

Параметры отбора и стандарты расчета для промышленных регуляторов

Выбор соответствующих регуляторов давления газа требует всестороннего рассмотрения нескольких инженерных параметров. Первичные соображения включают определение максимальных и минимальных диапазонов давления на входе, требуемой точности давления на выходе и максимальных требований к пропускной способности. Расчет значений CV должен учитывать плотность газа, температуру и характеристики вязкости, сохраняя при этом адекватную емкость для размещения колебаний нагрузки. Для применения высокого дифференциального давления необходима тщательная оценка уровней шума и кавитационных рисков, что потенциально требует многоэтапных решений для снижения давления. Взрывные среды требуют продуктов с соответствующими сертификатами, защищенными от взрыва, в то время как выбор материалов должен учитывать потенциально коррозионные компоненты, такие как сероводород или влажность, присутствующие в газовом потоке. Методы установки, размеры соединений и требования к направлению также составляют критические факторы в процессе отбора, в совокупности определяя эффективность и надежность регулятора в практических приложениях.

Спецификации установки и процедуры ввода в эксплуатацию для газовых систем высокого давления

Качество установки регуляторов газа высокого давления напрямую влияет на безопасность системы и точность регулирования. Места установки должны быть выбраны в хорошо проветриваемых областях с достаточным доступом к техническому обслуживанию, избегая близости к источникам тепла и вибрационным оборудованием. Конфигурация трубопровода должна обеспечить достаточную прямую длину труб вверх по течению для стабилизации поля потока, в то время как в нижнем потоке необходимо соответствовать требованиям вентиляции безопасности. Процедуры предварительной комплектации требуют тщательной очистки трубопровода для устранения загрязняющих веществ, после чего постепенное увеличение давления для проверки целостности герметизации. Во время ввода в эксплуатацию калиброванные давления должны контролировать изменения давления на входе при тщательном регулировании пружинного натяжения до достижения достижения давления на выходе. После базовых корректировок динамическое тестирование должно моделировать внезапные изменения потока, чтобы подтвердить скорость отклика и стабильность регулирования, обеспечивая обеспечение консистенции выходного давления во всех рабочих сценариях.

Распространенные режимы отказа и стратегии профилактического обслуживания

Типичные сбои регулятора газа включают колебания давления, проблемы с утечкой и задержки ответа. Колебания давления часто возникают в результате старения диафрагмы, утомляемости пружины или износа сиденья клапана; Проблемы утечки обычно связаны с уплотнением повреждения поверхности или загрязняющей обструкции; Медленное время отклика может возникнуть в результате коррозии механизма передачи или блокировки пилотной трубки. Создание программ профилактического обслуживания включает регулярную проверку эластичности диафрагмы, измерения характеристики пружины, очистки фильтра и калибровки устройств безопасности. Для критических приложений рекомендуется параллельные резервные трубопроводы для обеспечения технического обслуживания в Интернете без прерывания системы. Записи об обслуживании должны тщательно документировать тенденции параметров из каждой проверки, обеспечивая ценную поддержку данных для стратегий обслуживания прогнозирования. Обучение операторов остается одинаково важной, обеспечивающая, чтобы персонал мог идентифицировать ненормальные условия и быстро реализовать соответствующие меры ответа.

Требования к тестированию эффективности безопасности и соблюдению требований

Регуляторы давления газа должны пройти строгие тестирование эффективности безопасности, прежде чем быть развернутыми в практических применениях. Тестирование типа охватывает проверку прочности оболочки, оценку производительности герметизации, оценку точности регулирования, тестирование на выносливость и проверку функции экстренного отключения. Регулярные инспекции фабрики требуют индивидуального тестирования утечки и определения калибровки давления для каждого подразделения, при этом критические проекты требуют отчетов о сертификации сторонних сторон. Признанные международно стандарты сертификации включают серию ISO 23551, спецификации EN 334 и правила ASME B16.33. Эти стандарты обеспечивают подробные требования для выбора материала, структурного проектирования, методологий тестирования и характеристик маркировки. Производители должны создать комплексные системы управления качеством, обеспечивающие соответствие соответствующим нормативным требованиям на всех этапах от закупок сырья до готовой доставки, что обеспечивает пользователей безопасным и надежным обеспечением продукта.

Усовершенствованные материалы и технологические инновации в проектировании регулятора

Современные конструкции регулятора давления газа включают передовые материалы и технологические инновации для повышения производительности и надежности. Специализированные эластомеры и композитные материалы разрабатываются для применения диафрагмы, предлагая улучшенную сопротивление вариациям состава газа и экстремальным температурой. Технологии обработки поверхности, включая специальные покрытия и процессы затверждения, значительно продлевают срок службы критических компонентов, таких как сиденья клапанов и движущиеся части. Конструкции Smart регулятора теперь интегрируют датчики давления, элементы компенсации температуры и возможности цифровой связи, обеспечивающие мониторинг производительности в реальном времени и функциональность удаленной корректировки. Эти технологические достижения способствуют планированию прогнозируемого обслуживания, оптимизации потребления энергии и предоставляют ценные операционные данные для повышения эффективности системы. Интеграция этих инноваций представляет собой постоянную эволюцию технологии регулирования давления газа для большей интеллекта, надежности и операционной эффективности.

English

English русский

русский Español

Español عربى

عربى

Связаться с нами